E-Chuck高壓電源的晶圓吸附力技術(shù)研究與應(yīng)用

一、靜電吸附原理與技術(shù)需求

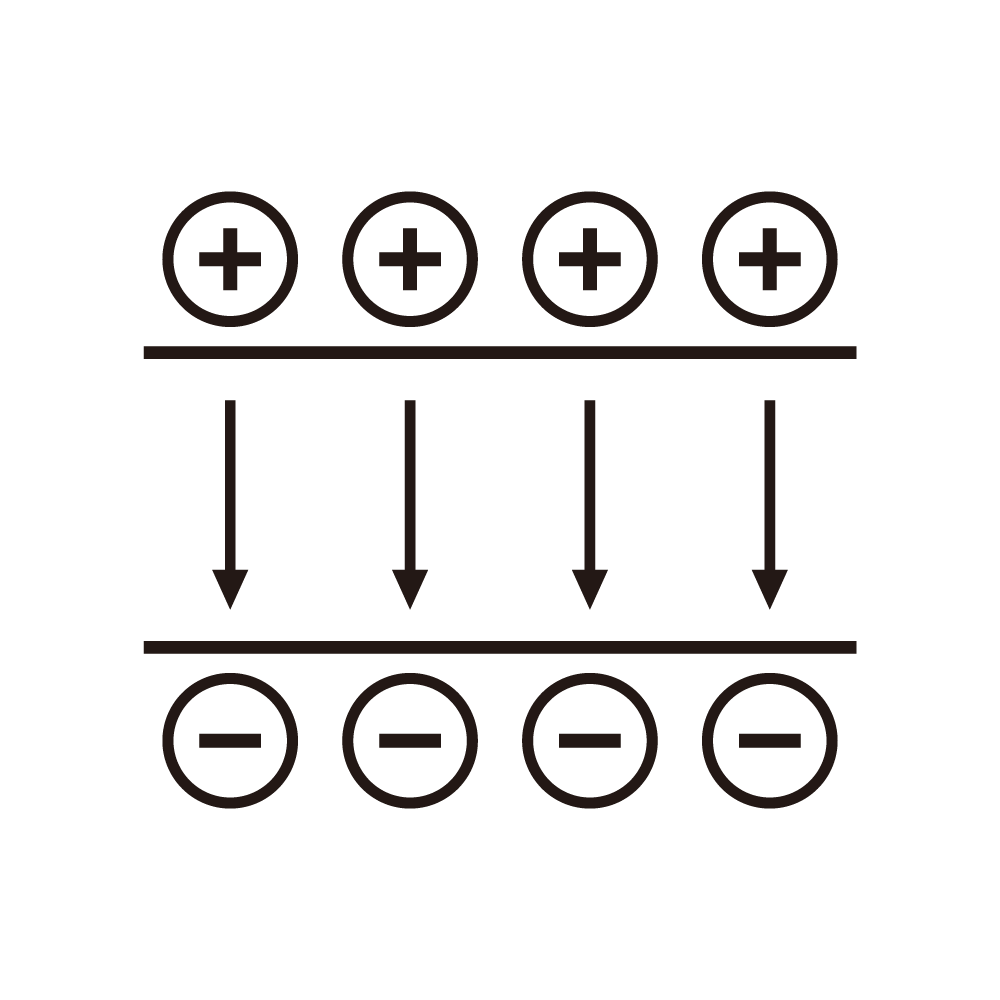

在半導體制造領(lǐng)域,晶圓加工精度的核心挑戰(zhàn)之一在于如何實現(xiàn)晶圓的穩(wěn)定固定與無損轉(zhuǎn)移。傳統(tǒng)機械夾持方式易造成表面劃傷或微粒污染,而基于高壓電源的靜電吸附技術(shù)(E-Chuck)通過電場力實現(xiàn)非接觸式固定,成為現(xiàn)代晶圓加工的核心解決方案。其原理是通過高壓電源向電極施加千伏級直流或脈沖電壓,在晶圓與吸附面之間形成靜電場,利用庫侖力實現(xiàn)吸附。研究表明,吸附力強度與電場強度平方成正比,因此高壓電源的電壓穩(wěn)定性與動態(tài)響應(yīng)能力直接決定吸附效果。

二、技術(shù)難點與突破方向

1. 微放電抑制:高壓電源在千伏級工作環(huán)境下易產(chǎn)生空氣電離和微放電現(xiàn)象,導致吸附力波動甚至晶圓損傷。通過優(yōu)化電極結(jié)構(gòu)設(shè)計(如多層屏蔽與梯度電場分布)以及引入高頻調(diào)制技術(shù),可將放電閾值提升至15kV/mm以上,顯著降低能量損耗。

2. 動態(tài)響應(yīng)控制:晶圓傳輸過程中需實現(xiàn)毫秒級吸附/釋放切換。采用全數(shù)字化控制的高壓電源模塊,結(jié)合PID閉環(huán)反饋算法,可將電壓調(diào)節(jié)精度控制在±0.05%以內(nèi),響應(yīng)時間縮短至50μs量級,滿足高速生產(chǎn)線需求。

3. 環(huán)境適應(yīng)性提升:半導體車間存在強電磁干擾、溫濕度波動等復雜工況。通過封裝工藝改進(如陶瓷基板與金屬外殼復合結(jié)構(gòu))以及多級濾波電路設(shè)計,使系統(tǒng)在-40℃~85℃范圍內(nèi)電壓漂移小于0.1%,抗電磁干擾能力達到100V/m級別。

三、技術(shù)演進與行業(yè)影響

1. 工藝兼容性突破:針對300mm大尺寸晶圓,開發(fā)出分區(qū)可調(diào)壓技術(shù)。通過陣列式電極布局與獨立供電模塊,實現(xiàn)局部吸附力0.1N/cm²~5N/cm²的精準調(diào)控,可兼容5nm以下制程的翹曲晶圓加工。

2. 能耗優(yōu)化方案:新一代諧振式電源拓撲結(jié)構(gòu)將轉(zhuǎn)換效率提升至92%,較傳統(tǒng)線性電源降低40%能耗。結(jié)合動態(tài)電壓調(diào)節(jié)技術(shù),在非工作時段自動切換至待機模式,綜合節(jié)能率達35%。

3. 智能化升級:集成IEPE(集成電路壓電)傳感器與邊緣計算模塊,實時監(jiān)測吸附面壓力分布并自動修正電壓參數(shù)。實驗數(shù)據(jù)顯示,該技術(shù)可將晶圓破損率從0.01%降至0.0015%,良品率提升1.2個百分點。

四、未來發(fā)展趨勢

1. 復合場技術(shù):探索電磁-靜電混合吸附模式,通過洛倫茲力補償解決超薄晶圓(<50μm)的形變難題,預(yù)計吸附力均勻性可提升至98%。

2. 材料革新:開發(fā)寬禁帶半導體(如GaN-on-Diamond)功率器件,將工作電壓上限擴展至30kV級別,同時模塊體積縮減60%。

3. 數(shù)字孿生應(yīng)用:基于機器學習算法構(gòu)建吸附力預(yù)測模型,通過虛擬調(diào)試提前優(yōu)化參數(shù)組合,預(yù)計可縮短設(shè)備調(diào)試周期70%以上。

泰思曼 TESC7080 系列高壓電源專為靜電卡盤的應(yīng)用而設(shè)計,能夠在 10ms 內(nèi)輸出精確的電壓,并在1s 內(nèi)切換極性,從而為半導體制程過程提供保護。它具有可逆的對地參考輸出極性,也可以輸出浮地雙極電壓,并有相應(yīng)的浮地接口。它還有完善的故障診斷和狀態(tài)監(jiān)測功能,可以將數(shù)據(jù)傳送到用戶界面。它的封裝設(shè)計緊湊輕便,可 OEM。

典型應(yīng)用:E-Chuck;靜電卡盤;靜電吸盤;靜電吸附系統(tǒng)